निम्नलिखित कई उद्योग प्रथाओं और सैद्धांतिक सारांशों के आधार पर प्रमुख नियंत्रण रणनीतियों और तरीके हैं:

निवारक गुणवत्ता नियंत्रण

1। स्टार्ट-अप स्थितियों का निरीक्षण

· पूर्व-ऑपरेशन निरीक्षण: प्रक्रिया की आवश्यकताओं को पूरा करने के लिए टूलिंग, फिक्स्चर, कटिंग टूल्स, और माप उपकरण जैसे उपकरणों की सटीकता को कैलिब्रेट करें।

ऑपरेशन निरीक्षण के दौरान: उपकरण की ऑपरेटिंग स्थिति, टूल वियर और पोजिशनिंग सतह की स्वच्छता की वास्तविक समय की निगरानी।

· पोस्ट-ऑपरेशन निरीक्षण: अत्यधिक उपयोग के कारण होने वाली त्रुटियों से बचने के लिए मापने वाले उपकरणों की संख्या का उपयोग करने की संख्या की गणना करें।

· असामान्य हैंडलिंग: जब एक असामान्यता का पता लगाया जाता है, तो मशीन को समायोजन के लिए तुरंत रोका जाना चाहिए। यदि उपकरण सहिष्णुता से बाहर कूदता है, तो इसे बदलने की आवश्यकता है, या एक चेतावनी संकेत को अस्थायी रूप से संदिग्ध उत्पादों को चिह्नित करने और अलग करने के लिए लटका दिया जाना चाहिए।

2। पहला आइटम निरीक्षण

प्रत्येक प्रक्रिया के पहले टुकड़े को संसाधित करने के बाद, ऑपरेटर को मानक का पालन करना चाहिए। आइटम द्वारा वास्तविक आयाम आइटम को मापें और रिकॉर्ड करें। यदि वे योग्य नहीं हैं, तो टूलिंग को तब तक समायोजित करें जब तक कि वे बैच स्क्रैपिंग से बचने के लिए मानकों को पूरा न करें।

जब नए उत्पाद या प्रक्रिया परिवर्तन होते हैं, तो उन्हें परीक्षण के लिए मेट्रोलॉजी रूम में भेजने की आवश्यकता होती है।

और बाद के उत्पादन के लिए बेंचमार्क के रूप में रिकॉर्ड रखें।

3.4 मी परिवर्तन प्रबंधन

· कार्मिक (आदमी): नए कर्मचारियों को केंद्रित प्रशिक्षण की आवश्यकता है। कुशल कर्मचारियों की पुष्टि केवल पहले टुकड़ा योग्य होने के बाद की जा सकती है और निरंतर प्रसंस्करण स्थिर है।

उपकरण (मशीन): मरम्मत के बाद, उपकरण का पहला टुकड़ा योग्य होना चाहिए और पांच लगातार टुकड़ों को पुष्टि के लिए संसाधित किया जाना चाहिए।

· सामग्री: जब आपूर्तिकर्ता बदलता है या सामग्री की स्थिति असामान्य होती है, तो मूल्यांकन के लिए उत्पादन लाइन को बंद करने की आवश्यकता होती है।

· विधि: प्रक्रिया मापदंडों के समायोजन के लिए अग्रिम प्रशिक्षण और प्रथम-टुकड़ा योग्यता दर के एक सप्ताह के ट्रैकिंग की आवश्यकता होती है।

प्रक्रिया निगरानी और वास्तविक समय नियंत्रण

1. तीन-निरीक्षण प्रणाली(आत्म-निरीक्षण, आपसी निरीक्षण और विशेष निरीक्षण)

· आत्म-जाँच: ऑपरेटर मानक के अनुसार एक आत्म-जाँच करता है और किसी भी असामान्यताओं को पाता है। अक्सर तत्काल समायोजन करते हैं।

· आपसी निरीक्षण: अगली प्रक्रिया को रोकने के लिए पिछली प्रक्रिया के उत्पादों का फिर से निरीक्षण करता है। दोषपूर्ण उत्पाद बाद के चरणों में प्रवाहित होते हैं।

· विशेष निरीक्षण: गुणवत्ता निरीक्षक परिणामों की निष्पक्षता और निष्पक्षता सुनिश्चित करने के लिए अंतिम निरीक्षण के लिए सटीक उपकरणों का उपयोग करते हैं।

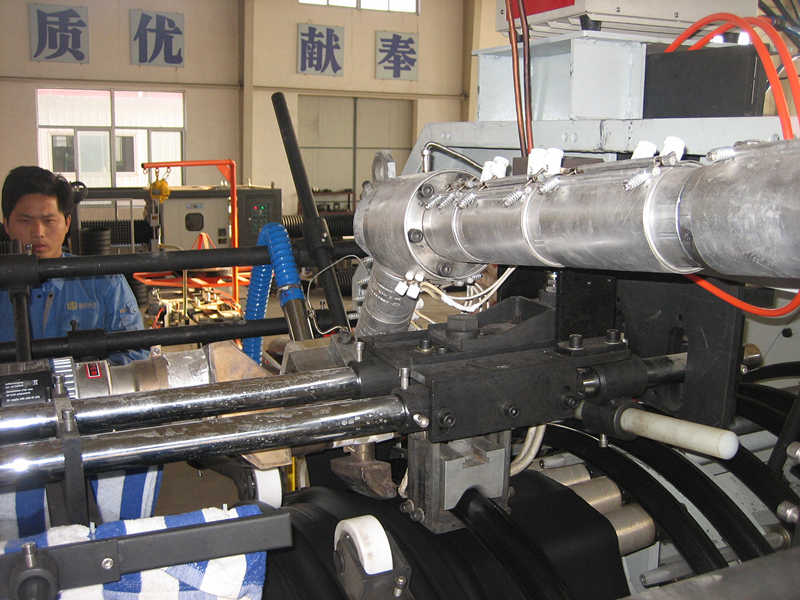

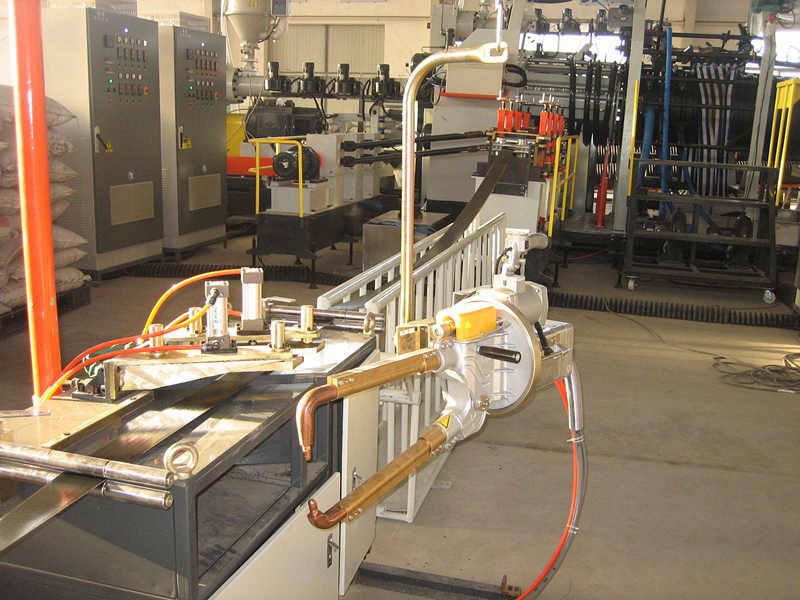

2। ऑनलाइन निगरानी और स्वचालित पहचान

· सेंसर के माध्यम से तापमान और दबाव जैसे मापदंडों का वास्तविक समय संग्रह, प्रक्रिया स्थिरता के एसपीसी (सांख्यिकीय प्रक्रिया नियंत्रण) विश्लेषण और असामान्य उतार-चढ़ाव की पहचान के साथ संयुक्त।

· सटीकता और दक्षता बढ़ाने के लिए मशीन विजन और सेंसर जैसी प्रौद्योगिकियों को अपनाने से स्वचालित निरीक्षण प्राप्त किया जाता है।

3। प्रमुख प्रक्रिया नियंत्रण

उच्च जोखिम वाली प्रक्रियाओं (जैसे वेल्डिंग और असेंबली) के लिए गुणवत्ता नियंत्रण बिंदु सेट करें, और उपकरण रखरखाव और पैरामीटर निगरानी को मजबूत करें।

तकनीकी उपकरण और आंकड़ा विश्लेषण

1. गुणवत्ता वाले उपकरणों का अनुकरण

· एसपीसी (सांख्यिकीय प्रक्रिया नियंत्रण): विविधताओं को कम करने के लिए नियंत्रण चार्ट के माध्यम से प्रक्रिया क्षमताओं का विश्लेषण करें।

· FMEA (विफलता मोड विश्लेषण): डिजाइन चरण के दौरान संभावित विफलता जोखिमों की भविष्यवाणी करें और निवारक उपायों को तैयार करें।

· प्लेटो और स्तरीकरण विधि: मुख्य गुणवत्ता की समस्याओं की पहचान करें और उन्हें वर्गीकृत करें और उन्हें संभालें।

2। डेटा-संचालित सुधार

· एक गुणवत्ता डेटाबेस स्थापित करें, दोषों के प्रकार, आवृत्तियों और मूल कारणों का विश्लेषण करें, और प्रक्रिया मापदंडों का अनुकूलन करें।

बंद-लूप प्रबंधन बनाने के लिए ग्राहक प्रतिक्रिया के साथ संयोजन में गुणवत्ता मानकों को समायोजित करें।

कार्मिक प्रशिक्षण और संस्थागत गारंटी

1. कर्मचारियों के कौशल और जागरूकता के कारण

· नियमित रूप से ऑपरेशन मानदंडों, गुणवत्ता मानकों और उपकरण के उपयोग पर प्रशिक्षित करें, और "स्वीकार नहीं करने, विनिर्माण नहीं और दोषपूर्ण उत्पादों पर गुजरने नहीं" की अवधारणा को मजबूत करें।

· गुणवत्ता प्रतियोगिताओं और प्रोत्साहन तंत्र (जैसे गुणवत्ता पुरस्कार) के माध्यम से उत्साह को उत्तेजित करें।

2। सिस्टम और प्रक्रिया मानदंड

· मानकीकृत ऑपरेशन निर्देश (एसओपी) विकसित करें और उन्हें स्पष्ट करें। प्रत्येक लिंक के लिए विस्तृत संचालन नियम।

उपकरण स्थिरता सुनिश्चित करने के लिए उपकरण रखरखाव योजना और स्पेयर पार्ट्स प्रबंधन की स्थापना करें।

निरंतर सुधार और केस आवेदन

1.PDCA चक्र

योजना → DO → CHECK → ACT, लगातार प्रक्रिया का अनुकूलन करें।

2। उद्योग केस सन्दर्भ

· ऑटोमोटिव उत्पादन लाइन: TQM (कुल गुणवत्ता प्रबंधन) के माध्यम से प्रक्रिया अनुकूलन, उपकरण निगरानी और आपूर्ति श्रृंखला प्रबंधन को एकीकृत करके, दोष दर कम हो जाती है।

· इलेक्ट्रॉनिक उत्पाद: विश्वसनीयता सुनिश्चित करने के लिए स्वचालित पहचान और त्वरित जीवन परीक्षण को अपनाया जाता है।

सारांश

उत्पादन लाइन के गुणवत्ता नियंत्रण को निवारक प्रबंधन, वास्तविक समय की निगरानी, तकनीकी उपकरण और कर्मियों की क्षमता में सुधार को एक पूर्ण-चक्र बंद लूप बनाने के लिए डिजाइन से डिलीवरी तक एक को एकीकृत करने की आवश्यकता है। उद्यम अपनी विशेषताओं को जोड़ सकते हैं और डेटा के माध्यम से लागू विधियों (जैसे SPC, FMEA) का चयन कर सकते हैं, और विश्लेषण और निरंतर सुधार के माध्यम से गुणवत्ता लक्ष्यों को प्राप्त कर सकते हैं।